Con la película Tasio, de Montxo Armendáriz, presentada en sociedad el 1 de enero de 1984, la mayoría de los españoles pudimos acercarnos al olvidado mundo de los carboneros. Oficio casi desaparecido cuyos últimos artesanos se encuentran en el pequeño pueblo de Viloria, valle de Lana, situado en Tierra Estella a los pies de la sierra de Lóquiz.

Viloria, su último reducto, es un pueblo en el que durante el primer tercio del siglo XX unas 35 familias de las 40 que lo habitaban se dedicaban a la elaboración del carbón. Debido a que en cada familia eran varios los que entre padres, hijos y tíos realizaban ese trabajo, puede decirse que eran 35 equipos los que se esforzaban por convertir la leña en un carbón que compraban dos fundiciones: la alavesa de Araya, y la guipuzcoana Orbegozo.

Montxo nos contaba la historia de una persona que a los ocho años comenzó a desarrollar trabajos auxiliares en el monte, elaborando carbón desde los catorce, hasta que las dificultades del momento, el duro trabajo y las necesidades familiares le obligaron a desplazarse a la ciudad para ganarse la vida en la industria.

Situación que vivieron muchísimos vecinos del valle de Lana que, como los protagonistas de éste reportaje, emigraron a la ciudad para volver después al pueblo y seguir practicando el oficio que aprendieron en su juventud, levantando las, quizá, últimas carboneras de Navarra.

El oficio de carbonero se dio en casi todos los pueblos navarros situados en las faldas del Pirineo y al pie meridional de las sierras de Urbasa y Andía. Pueblos de escasa agricultura y abundantes encinares con cuya madera elaboraban un carbón que a lomos de mulo o en carretas iba a las fundiciones y llegaba a las ciudades para alimentar las cocinillas, los braseros y las planchas de planchar la ropa.

Curiosamente, el oficio de carbonero apenas se daba en el País Vasco, y los de Tierra Estella, en cuadrillas, se desplazaban hasta las proximidades de Vitoria, y más allá, para hacer carbón por encargo a un tanto el kilo elaborado.

La excepción se encontraba en Guipúzcoa, desde la que en el siglo XIX cuadrillas de carboneros iban a Santander y a Vizcaya a cocer carbón, dejando en las montañas santanderinas la impronta de numerosos nombres de origen vasco que aún se conservan. Hoy día, en Villaverde de Trucios y en Ubide (Vizcaya) se recuerdan aquellos tiempos con fiestas que anualmente se celebran.

Pero la primacía navarra era patente. Por ejemplo, en Araya (Álava), hasta 1985 sede de importante fundición, hace pocos años se levantó un monumento al carbonero navarro, personificado en Juan Ezcurra, natural de Basaburúa (Navarra), último carbonero que trabajó en la zona. El monumento se compone de una carbonera, por él construida, junto a la que se ha colocado la figura de madera de un carbonero y su burro.

El de carbonero era un duro trabajo que ocupaba todo el año: durante el invierno, cortar los árboles y trocear la madera; después, preparar el suelo en el que se iba a levantar la carbonera, y de abril a octubre elaborar el carbón en el monte.

No obstante, había familias necesitadas que durante el invierno elaboraban todas las semanas pequeñas carboneras, de entre ocho y diez sacos, cuyo producto, de mala calidad pues la madera verde no se cocía bien, vendían por los pueblos para poder subsistir.

Desde hace treinta o cuarenta años las carboneras se levantan en las antiguas eras, cercanas a las viviendas, aprovechando las comodidades que éstas ofrecen (cama, mesa, agua y luz).

Antes, por el contrario, el carbón se elaboraba allá donde se encontraba la leña, en pleno monte, al que la gente se desplazaba en cuadrillas para permanecer desde mayo hasta que llegaban las lluvias del otoño.

Eran meses y meses sin apenas bajar al pueblo (una persona se encargaba de acarrear provisiones), alimentados a base de pan, patatas con grasa de tocino a la mañana y a la noche, y alubias a mediodía. De ración, tocino y huevos. Algunos tenían vino, y había gente que prestaba su ayuda a cambio de algún trago de tintorro.

No disponían de agua para lavarse, ni de otro medio de fregar los útiles de cocina, y con los dedos ennegrecidos se comía, y sobre el puchero rebanado se elaboraba la comida siguiente.

Para atender la carbonera durante el tiempo que duraba su cocción, dirigirla y evitar que al menor descuido ardiera y se perdiera el trabajo de varios meses, pasaban semanas junto a ella en unas cabañas que formaban con palos y chapas de bidones de brea abiertos, y cuando no existían las chapas las chozas la cubrían con césped.

Dormían dentro de ellas sobre un camastro construido con horquillas y ramas para elevarlo del suelo y aislarlo de la humedad.

Las veinticuatro horas del día las pasaban con la misma ropa, sin desnudarse para dormir, y sin poder lavarse cara y manos salvo cuando raramente coincidía que alguna fuente se hallaba cerca de la carbonera.

A por agua se desplazaban a lugares lejanos, y en Lóquiz solían abastecerse de balsas más o menos salubres.

Una vez alisado y preparado el suelo, levantaban -y levantan- la carbonera colocando los troncos gruesos en el centro y los finos en el exterior, dejando una chimenea en el centro del cono.

Alrededor colocan piedras a distancia de unos 30 centímetros, las cuales sirven de respiradero. Sobre las piedras ponen gavillas de abarras (ramas de encino con sus hojas) secas (antes se ponían abarras verdes), y a partir de ellas se cubre la carbonera de paja de trigo o cebada (la de avena no sirve pues se desliza por los troncos arrastrando la tierra y dejando la leña al descubierto), la cual forma una especie de costra que impide que la tierra con la que se cubre penetre entre la madera y dificulte o impida su correcta combustión.

Antes, al ser la paja un bien escaso destinado a alimento del ganado, se utilizaba la hojarasca que se recogía en el monte.

La paja se cubre con una capa de tierra arenosa de color rojizo que bajan de la sierra y tiene la cualidad de aguantar la temperatura y facilitar la cocción, si bien, por comodidad, se utiliza tierra usada varias veces, lo que le da un color negro. Esta tierra ennegrecida no tiene las propiedades de la virgen, lo cual se corrige regándola para que no se caliente en exceso. Riego que no beneficia al carbón, pues lo destempla.

Preparada la carbonera, introducen leña menuda por la chimenea, y sobre ella vierten brasas. Este primer encendido produce mucho humo. Cuando disminuye o sale fuego, rellenan la chimenea con leña menuda (betagarri) que tacan con un palo, repitiendo la operación hasta que la chimenea queda bien llena.

Entonces se cubre para que se apague el fuego y las brasas se extiendan cebando la leña que las rodea, comenzando así una combustión que se controla abriendo con un palo pequeños respiraderos en el contorno de la carbonera, comenzando por la parte superior para ir bajando a medida que la cocción desciende. De esa manera se facilita el avance de la brasa, impidiendo que el fuego se ahogue, y se evita que vientos constantes u otros factores hagan que la combustión se desplace en una sola dirección.

La cocción de una carbonera de 4.000 kilos dura unos 12 días, y puede durar un mes la de 40.000 kilos, alcanzando ésta los 4 metros de altura y los 14 de diámetro.

Por el color del humo que sale de los respiraderos conoce el carbonero el avance del fuego y el estado de la cocción: el humo gris indica que hay fuego, y el azul señala que en esa zona ha terminado. Pero la cocción final se produce cuando arden las gavillas de abarras que se han colocado al pie de la carbonera.

Comienza entonces el complicado proceso del enfriamiento, en el cual el carbonero retira parte de la tierra que la cubre, la limpia de objetos que pueden facilitar la entrada de oxígeno y evitar que se apague, y una vez limpia la vuelve a echar sobre la zona descubierta. Realizada esta operación, saca los troncos carbonizados de la parte superior (el cogote), y espera su enfriamiento para proceder al desmonte.

Otra de las ventajas que tiene el hacerla junto al pueblo, es la disponibilidad de agua con la que refrescarla para acelerar su enfriado o apagar los fuegos que se producen al desmontarla y ensacarla.

Antes el agua escaseaba en el lugar de la carbonera, y los fuegos que se producían al retirar el carbón, y que los carboneros detectan con el olfato antes que con la vista, se apagaban echándoles tierra. Labor penosa que había que repetir una y otra vez.

Con este sistema tradicional se obtiene un producto sólido, frágil y poroso, con un contenido en carbono del orden del 80%, cuya producción y calidad dependen de la habilidad del carbonero.

Todo el proceso se basa en aislar la madera del aire, para así evitar que el oxígeno la incendie, y su cocción (pirolisis), a temperaturas entre 400 y 600º, tiene tres fases:

Entre los 30 y los 170 grados se deshidrata la madera y se liberan los aceites esenciales.

Entre los 170º y los 270º se desprenden muchos gases (CO2 y CO principalmente), y se destilan los líquidos acuosos.

Entre 270º y 600º se produce la pirolisis propiamente dicha, y se desprenden todos los materiales volátiles.

El rendimiento óptimo de los hornos tradicionales se calcula entre el 22 y el 25%, mientras que el de los hornos metálicos desciende al 18 o 20%.

En los hornos industriales todo está controlado, y en un proceso continuo entra la leña por arriba y sale el carbón por abajo, enfriándolo mediante circuitos de agua.

La carbonilla y el cisco (picón) suelen ser aglomerados y comprimidos para elaborar brochetas.

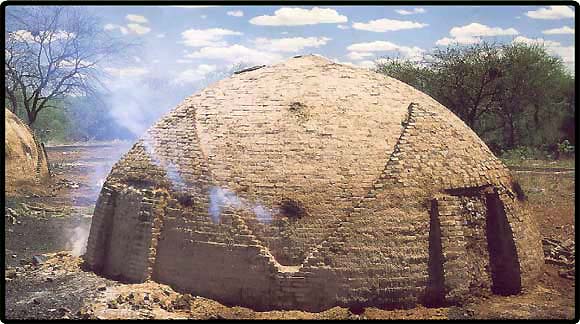

La carbonera tradicional, cuyas fotos se ven en este reportaje, no es el único sistema utilizado en el mundo: en los bosques del Caspio y Azerbaiyán se utilizan hornos de tierra y piedra, la leña se cubre con arcilla apisonada, y el horno se protege de la lluvia con un tejadillo; en la región de Shiraz se excava un foso en el suelo, y después de dar fuego se tapa con un enrejado de madera que soporta la cubierta de tierra mojada; el horno chino se cava en el suelo, a veces con paredes de mampostería con diversos respiraderos para el tiro, y se carga y descarga a través de una puerta inclinada; el horno japonés es de ladrillo; los pueblos africanos abren zanjas, depositan la leña, la cubren de tierra y le dan fuego, etc.

Como hemos visto, hay muchas formas de elaborar carbón, pero los sistemas básicos son tres:

- El horno que se cubre de tierra para aislar la combustión, uno de cuyos ejemplos lo vemos en este reportaje.

- Los de ladrillos, muy eficaces para la producción de carbón, y entre los que podemos destacar el "colmena brasileño" (circular, con techo en cúpula o domo) y el "media-naranja argentino" (semiesférico, con dos puertas opuestas para ventilar y facilitar la carga y descarga). Denominaciones que hacen honor a su forma.

- Los metálicos: desde los de baja producción que utilizan bidones de aceite de 180 litros (patrocinados por la FAO para las regiones pobres), a los construidos en acero. Estos últimos, si bien tienen la ventaja de ser trasladables, exigen una inversión superior a los construidos con ladrillos y no permiten la recuperación de alquitranes.

El horno de ladrillo es mucho más grande que el de acero y produce de 10 a 20 veces más carbón vegetal en una sola cocción. Tiene puertas, lo que facilita las operaciones de carga y descarga mediante carretillas, carretas y, algunas veces, cintas transportadoras.

Cualquier madera es apta para elaborar carbón. El mejor es el de encina (conserva más calorías si la leña no está totalmente seca), el de haya es más flojo, y el peor es el de roble. Se elaboraba también de gurbiote (madroño) y otros arbustos.

El de quebracho blanco, afirman los argentinos, no produce chisporroteo.

Existía una especie de carbón, llamado "cisco", utilizado en braseros (el carbón no se utilizaba porque desprendía mucho gas), el cual se elaboraba quemando durante el invierno pequeñas ramas (abarras) cuya combustión se cortaba tapándolas con una fina capa de tierra.

Hoy el carbón vegetal se utiliza en nuestra tierra para secar embutidos (Meano), y, sobre todo, en barbacoas.

Es un carbón que se trae de Extremadura, único lugar de España en que se elabora de forma importante, y en la que hay unas 35 empresas que producen alrededor de 15.000 tm/año de carbón, y 12.000 de brochetas.

También se trae de El Chaco (Argentina/Paraguay), región en la que los hornos, en línea infinita, avanzan sobre la selva tropical mientras ésta retrocede como antaño lo hicieron nuestros bosques ante la avidez de fundiciones y ferrerías.

El carbón vegetal fue el elemento necesario que permitió al hombre entrar en la Edad del Hierro. Fueron los hititas, en Oriente Próximo, los que perfeccionaron la siderurgia y comenzaron a trabajar el hierro, mineral muy abundante en la tierra, pero difícil de trabajar, cuya fundición exigía temperaturas muy elevadas que sólo se podían obtener con el carbón vegetal.

A partir de entonces las fundiciones fueron evolucionando hasta que la escasez de carbón vegetal y su carestía hizo que en la Inglaterra del siglo XVIII comenzara a utilizarse coque (combustible fósil derivado del carbón bituminoso) como alternativa.

Esta asociación del carbón vegetal y el hierro, utilizado en las antiguas ferrerías en proporción de tres de mineral y cinco de carbón, obligó al cierre de importantes fundiciones mediterráneas cuando se agotó el arbolado de los montes próximos y éstos quedaron esquilmados para siempre.

Subsistió en las zonas húmedas. En 1862 se instaló en Beasáin (Guipúzcoa) el primer "alto horno" (Fabrica hierros de San Martín), utilizando entonces la capacidad calórica que proporcionaba el carbón vegetal. Su éxito fue rotundo: a los ocho años producía seis veces más hierro fundido (42.000 quintales sobre 7.120) que la totalidad de las 14 ferrerías tradicionales que funcionaban en la provincia, lo que hizo que poco a poco éstas desaparecieran.

Pero fue en 1985 cuando el carbón vegetal dejó de utilizarse en la siderurgia vasca, si bien su uso continúa pujante en zonas tropicales.

En Minas Gerais (Brasil), más de 2.000.000 has. de plantaciones de eucaliptos se destinan a elaborar carbón con destino a una planta siderúrgica de Bello Horizonte (es sólo un ejemplo bastante generalizado en Brasil) que consume cada día 284.000 toneladas, formando parte de un ciclo que incluye la plantación de árboles, la obtención del carbón y la fabricación de tubos de acero, condensando el humo para que, convertido en alquitrán, su combustión genere la electricidad que la planta siderúrgica necesita.

Este ciclo, aparentemente respetuoso con el Medioambiente, no es del agrado de los grupos ecologistas, los cuales critican que el CO2 emitido en el proceso que lleva hasta la obtención del carbón es superior al ahorro que se obtiene por su uso. También critican la mano de obra infantil que se emplea, y señalan que los eucaliptos esquilman la tierra, secan los ríos, y expulsan la ganadería de los pueblos nativos.

Como ya se ha dicho, en las primitivas ferrerías los hornos estaban preferentemente en los bosques. Eran semienterrados, y tenían unos 3 metros de altura y 1 metro de diámetro de crisol. Se cargaban con capas alternas de mineral y carbón vegetal, y se avivaba la combustión mediante fuelles.

Una vez reducido el mineral, se separaba de la ganga y se golpeaba en un yunque para quitarle las escorias, compactar el metal y darle la forma y acabado deseado. El hierro obtenido era de muy buena calidad, pero la mitad se perdía mezclado con las escorias.

Ese procedimiento, que fue utilizado hasta el siglo XIII, era el llamado método directo o de "forja catalana". A partir de ese siglo se fue sustituyendo por una técnica de origen francés y alemán que utilizaba el agua para accionar los fuelles, por lo que las ferrerías se trasladaron a las orillas de los ríos.

En el siglo XVI, según Caro Baroja (Los Vascos), Marcos de Sumalde (Balmaseda) y el milanés Fabricario introdujeron en España el martinete hidráulico, colocando a las ferrerías vascas entre las mejores de Europa.

Los antiguos herreros decían que el carbón vegetal era mejor que el mineral, pues su poder calorífico (entre 7.000 y 8.000 kcal/kg,, unas dos veces superior al de la madera) y la ausencia de grasas minerales le otorgaba unas cualidades especiales.

El carbón se utilizaba también para elaborar pólvora negra, la cual se componía de carbón vegetal (combustible), salitre (proporciona el oxígeno) y azufre (compacta la mezcla, la impermeabiliza y regulariza la combustión).

En Asturias (Quirós), durante la posguerra se llegó a elaborar en unas estructuras móviles de chapas de acero, las cuales se llenaban de leña y se tapaban con una cubierta metálica. En el centro había una chimenea, y las chapas, apoyadas en unas patas, dejaban entrar el aire necesario para que se iniciara la combustión.

Obligados por la necesidad del momento, fueron un anticipo de los modernos hornos metálicos.

En aquellos tiempos de penuria, con carbón vegetal funcionaban coches y camiones. Era el llamado Gasógeno.

Tiempos de penuria que propiciaron que las únicas carboneras cocidas en Estella de que se tiene noticia, fueran hechas en el Asilo San Jerónimo por el viloriano Benjamín Ugarte, para que las monjas, con escasos recursos, lo utilizaran en las planchas.

Hoy se utiliza en Japón para elaborar productos como vinagre de madera, jabón, lociones faciales, y regular la humedad y absorber olores en las viviendas.

El carbón activo usado en sanidad es amorfo, y se presenta pulverizado, granulado, o en forma de pastillas. Se caracteriza por tener un área superficial de entre 500 y 1.500 m2/g, debido a sus numerosos y finos poros, capaces de absorber gases, líquidos, y otras sustancias disueltas sobre su superficie. Tiene una absorción selectiva que favorece a las sustancias no polares sobre las polares.

Se utiliza para tratar aguas residuales, en la potabilización del agua superficial, en decolorar soluciones de azúcar y otros alimentos, y en quitar sabores y olores al agua. En farmacopea se emplea para combatir la aerofagia y en ciertas intoxicaciones.

Para su elaboración se obtiene carbón a baja temperatura, sometiéndolo después a temperaturas cercanas a los 1.000º en una atmósfera inerte o reductora casi siempre saturada de vapor de agua.

Existe otro procedimiento que consiste en deshidratar la madera mediante la acción de agentes químicos, para después carbonizarla a 500 o 600º. El rendimiento suele estar entre 0,25 y 0,5 por cada Kg.

Nota: El 17 de mayo de 2008 se celebró una reunión en el pueblo burgalés de Quintanalara, en la que , con el propósito de intercabiar experiencias y aprovechar el atractivo cultural y turístico que esa actividad representa, participaron carboneros (o hijos de carboneros) de Cerveruela (Aragón), Ledesma de la Cogola (La Rioja), Quitanalara y Retuerta (Burgos), y el Instituto Técnico del Corcho, Madera y Carbón de Extremadura.

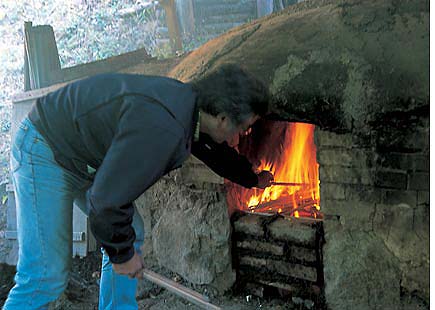

Cuando los organizadores daban los primeros pasos para abrir sus jornadas a personas de otras regiones, se pusieron en contacto conmigo para que acudiera en representación de los carboneros de Navarra. Yo decliné la invitación, y les facilité el contacto con aquellas personas que, como hijos de carboneros -algunos en activo-, debían acudir. Y allí estuvo la hija del que vemos en la primera fotografía de éste reportaje, junto con el hijo de otro carbonero del valle de Lana.